Co to jest sterownik PLC i do czego służy? [2025]

Spis treści

Czym jest sterownik PLC?

Sterownik PLC, czyli programowalny sterownik logiczny, to kluczowy element nowoczesnych systemów automatyki przemysłowej. Umożliwiają on niezawodne i precyzyjne sterowanie maszynami, liniami produkcyjnymi oraz procesami technologicznymi w wielu gałęziach przemysłu – od produkcji spożywczej, przez energetykę, aż po motoryzację. W dobie Przemysłu 4.0, sterowniki PLC stają się nie tylko narzędziem do realizacji sekwencji logicznych, ale również częścią zintegrowanych systemów zarządzania produkcją, opartych na danych w czasie rzeczywistym.

Sterowniki PLC muszą pracować w trudnych warunkach – wysokie temperatury, wilgoć, wibracje czy zakłócenia elektromagnetyczne to dla nich codzienność. Są znacznie bardziej wytrzymałe niż zwykłe komputery. Nowoczesne sterowniki PLC mają wbudowane serwery WWW, systemy operacyjne czasu rzeczywistego, a nawet możliwości komunikacji bezprzewodowej czy zdalnego zarządzania przez internet.

Sterowniki PLC (Programmable Logic Controllers) zostały stworzone przez firmę Bedford Associates z Massachusetts (USA) w odpowiedzi na potrzeby przemysłu motoryzacyjnego, a dokładnie General Motors – Hydramatic Division, w 1968 roku.

Do czego służy sterownik PLC?

Sterowniki PLC przeszły długą drogę – od prostych urządzeń logicznych po zaawansowane komputery przemysłowe. Ich historia to opowieść o innowacji, potrzebie elastyczności i nieustannym rozwoju. Dzięki nim możliwa była automatyzacja, która zmieniła przemysł na całym świecie. Sterowniki PLC są jądrem systemów automatyki, który umożliwia ich efektywną i niezawodną pracę. Bez nich trudno byłoby osiągnąć poziom automatyzacji, który obecnie jest standardem w przemyśle. A więc do czego służą sterowniki PLC?

1. Umożliwia łatwe programowanie i modyfikowanie logiki sterowania w zależności od potrzeb procesów przemysłowych. Dzięki temu jeden sterownik może być dostosowany do różnych zastosowań bez konieczności zmiany sprzętu. Zapewniają też dokładne i niezawodne sterowanie pracą maszyn oraz procesami produkcyjnymi. Dzięki szybkiemu przetwarzaniu sygnałów i możliwości pracy, minimalizuje opóźnienia i błędy w systemie.

2. Jest zaprojektowany do pracy w trudnych warunkach przemysłowych, takich jak wysoka temperatura, wilgotność, drgania czy zakłócenia elektromagnetyczne. To czyni go idealnym rozwiązaniem dla środowisk wymagających dużej niezawodności. Mogą być łatwo zintegrowane z innymi urządzeniami, takimi jak czujniki, napędy czy systemy SCADA. Obsługują też różnorodne protokoły komunikacyjne, co pozwala na tworzenie kompleksowych systemów automatyki.

3. Może obsługiwać zarówno małe systemy, jak i złożone procesy w dużych zakładach przemysłowych. Modułowa konstrukcja wielu sterowników PLC pozwala na rozbudowę systemu w miarę potrzeb. Chociaż początkowy koszt wdrożenia może być wyższy, w dłuższej perspektywie obniża on koszty utrzymania i zwiększa wydajność produkcji dzięki automatyzacji powtarzalnych zadań i ograniczeniu błędów ludzkich.

Jakie są zastosowania sterowników PLC?

Sterowniki PLC kojarzą się głównie z fabrykami i przemysłem ciężkim. Ale prawda jest taka, że te niepozorne urządzenia stoją za sprawnym działaniem wielu rzeczy, które widujemy na co dzień. I to często w miejscach, gdzie zupełnie się ich nie spodziewamy. A oto przykłady:

- Produkcja czekolady czy piwa to coś więcej niż tylko mieszanie składników. To precyzyjne kontrolowanie temperatury, czasu fermentacji, dozowania składników, mieszania, napełniania i pakowania. Każdy etap jest monitorowany i sterowany, aby każdy batonik i każda butelka smakowały tak samo dobrze.

- Za każdym naciśnięciem przycisku windy uruchamia się cała sekwencja działań: zatrzymanie, otwarcie drzwi, sygnał dźwiękowy, jazda. To wszystko obsługują tego typu sterowniki, które muszą działać szybko, precyzyjnie i niezawodnie.

- Rollercoastery, karuzele, straszne domy – wszystko to musi działać bezpiecznie i w idealnej synchronizacji. Za efektownymi przejazdami kryją się złożone systemy sterowania, które nadzorują prędkość, zatrzymywanie, sekwencje efektów świetlnych czy dźwiękowych.

- Na lotniskach PLC zarządzają logistyką bagażu, systemami wentylacyjnymi, oświetleniem pasów startowych, a nawet drzwiami w terminalach. W tle działa cała armia sterowników, które sprawiają, że podróż przebiega sprawnie – nawet jeśli pasażer tego nie zauważa.

- Podczas testów silników rakietowych czy symulacji warunków lotu. Sterowniki sterują zaworami, przepływami cieczy i systemami zabezpieczeń. Muszą działać w ekstremalnych warunkach i z niezawodnością bliską 100%.

Jak działają sterowniki PLC?

Pora odpowiedzieć na pytanie, jak działa sterownik PLC? Działanie sterowników PLC opiera się na zasadzie cyklicznego wykonywania programu, który składa się z instrukcji sterujących. Program ten jest zapisany w pamięci sterownika i może być modyfikowany w zależności od potrzeb. Dlatego wprowadzenie zmian w procesie sterowania jest znacznie prostsze niż w przypadku tradycyjnych układów elektrycznych, które wymagają skomplikowanego okablowania.

Jak zbudowany jest sterownik PLC?

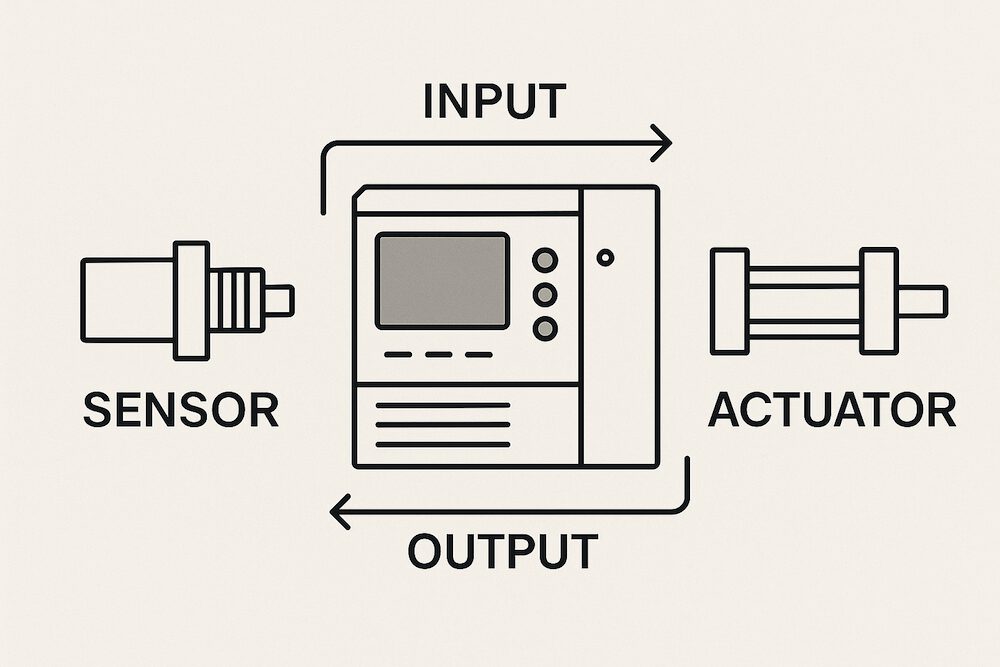

Sterowniki PLC są zbudowane z jednostki centralnej, modułu wejściowego, modułu wyjściowego. Moduł wejściowy, za pomocą którego wprowadza się do sterownika PLC sygnały z czujników, zadajników oraz urządzeń pomiarowych w obiekcie – sygnały te stanowią wejścia sterownika.

Moduł wyjściowy, które przekazują obliczone sygnały sterujące do elementów i urządzenia wykonawcze – sygnały te stanowią wyjścia analogowe sterownika. Jednostka centralna, przez odczyt danych z modułu wejściowego i na podstawie wewnętrznego programu, steruje wyjściami w module wyjściowym.

Jednostka (CPU) sterownika PLC, to nie tylko mikroprocesor ale także posiada programu, pamięć danych, oraz pamięć na dane nieulotne.

Zalety stosowania sterowników PLC

Jakie zalety ma programowalny sterownik logiczny? Jedną z głównych zalet jest modularność, co oznacza, że można go łatwo dostosować do różnych aplikacji poprzez dodawanie lub usuwanie modułów. Dodatkowo, programowanie odbywa się za pomocą intuicyjnych interfejsów, co ułatwia przejście z tradycyjnych systemów na nowoczesne rozwiązania. Sterowniki PLC są kluczowym elementem nowoczesnej automatyzacji, umożliwiającym efektywne i elastyczne zarządzanie procesami przemysłowymi.

Jakie są rodzaje sterowników PLC?

Istnieje kilka głównych rodzajów, w jakich występują sterowniki PLC. Różnią się one budową i zastosowaniem. Poniżej prezentujemy cztery z nich.

1. Kompaktowy – ma zintegrowane wszystkie komponenty w jednej obudowie, co czyni je bardziej kompaktowymi i łatwiejszymi w instalacji. Zazwyczaj używa się do prostszych aplikacji, gdzie nie ma potrzeby rozbudowy.

2. Modułowy – składa się z różnych modułów, które można dowolnie łączyć i rozbudowywać w zależności od potrzeb. Umożliwiają one większą elastyczność i są idealne do bardziej złożonych systemów automatyzacji.

3. Wirtualny – działa w oparciu o oprogramowanie i używa się ich w symulacjach oraz wirtualnych środowiskach testowych. Pozwalają na programowanie i testowanie aplikacji bez potrzeby fizycznego sprzętu.

4. Mikro i nano – są to mniejsze wersje stosowane w prostych aplikacjach, takich jak sterowanie pojedynczymi maszynami. Charakteryzują się małymi wymiarami i ograniczoną liczbą wejść i wyjść.

Programowanie sterowników PLC

Programowanie sterowników PLC może odbywać się przy użyciu kilku języków, które są standaryzowane zgodnie z normą IEC 61131-3. Główne języki programowania, jakie dotyczą sterowniki PLC to:

- Logika drabinkowa (LAD) – graficzny język programowania przypominający schematy logiczne przekaźników (przekaźniki) elektrycznych.

- Function Block Diagram (FBD) – inny graficzny język, który pozwala na reprezentację funkcji i ich relacji.

- Tekst strukturalny (ST) – tekstowy język wysokiego poziomu podobny do języka Pascal.

- Lista instrukcji (IL) – niskopoziomowy język tekstowy, który jest obecnie rzadziej używany.

- Sekwencyjne wykresy funkcji (SFC): graficzna metoda organizowania złożonych programów.

Jednym z głównych atutów, jakie pokazują sterowniki PLC jest ich programowalność. Dzięki zastosowaniu języków zgodnych ze standardem IEC 61131-3, takich jak drabinkowy (LD), tekst strukturalny (ST), czy schemat bloków funkcyjnych (FBD), inżynierowie mogą tworzyć i modyfikować algorytmy sterujące. Co istotne, programowanie sterowników PLC umożliwia szybką adaptację systemu do zmieniających się potrzeb produkcyjnych. I to bez konieczności kosztownej wymiany sprzętu.

Sterowniki PLC - jakie są etapy programowania?

Programowanie odbywa się według uporządkowanego procesu, który zapewnia niezawodne i bezpieczne działanie systemów automatyki. Jakie są kluczowe etapy programowania sterownika PLC?

- Określenie konkretnego zadania automatyzacji lub problemu sterowania pracą maszyn.

- Opracowanie sekwencji logicznej opartej na logice binarnej, która będzie wykonywana przez sterowniki PLC.

- Użycie jednego z języków programowania, aby wprowadzić sekwencję do oprogramowania.

- Przed pobraniem programu do sterownika PLC należy przeprowadzić jego symulację w celu sprawdzenia błędów i upewnienia się, że zachowuje się on zgodnie z oczekiwaniami.

Programowanie jest kluczową umiejętnością w dziedzinie automatyki przemysłowej. Dzięki zrozumieniu zasad działania przez sterowniki PLC i opanowaniu różnych języków programowania, inżynierowie i technicy mogą skutecznie projektować i wdrażać systemy sterowania, zwiększające wydajność i niezawodność procesów produkcyjnych.

Jak wybrać sterownik PLC?

Wybór odpowiedniego sterownika PLC (Programmable Logic Controller) to kluczowa decyzja wpływająca na niezawodność, elastyczność i przyszłą skalowalność systemu automatyki. Poniżej są najważniejsze czynniki, które warto wziąć pod uwagę przy wyborze sterownika PLC.

1. Liczba wejść i wyjść cyfrowych (I/O) – dostosowanie do wymagań aplikacji, (wejść i wyjść).

2. Rodzaj komunikacji – obsługa protokołów takich jak Modbus, Profibus, Ethernet/IP.

3. Środowisko pracy – warunki temperaturowe, wilgotność, odporność na zakłócenia.

4. Możliwość rozbudowy – skalowalność systemu sterowania.

Wejścia cyfrowe odbierają sygnały z czujników, przycisków lub innych elementów systemu informujących o stanie procesu, natomiast wyjścia cyfrowe służą do sterowania urządzeniami takimi jak siłowniki, przekaźniki czy lampki sygnalizacyjne. W nowoczesnych systemach równie istotne są wejścia i wyjścia analogowe, które pozwalają na dokładne pomiary oraz sterowanie zmiennymi procesowymi, jak temperatura, ciśnienie czy poziom cieczy.

Wszystkie sterowniki PLC są wyposażone w zestaw podstawowych wejść i wyjść, których liczba zależy od konkretnego modelu. Jednak w bardziej złożonych aplikacjach przemysłowych często zachodzi potrzeba zwiększenia ich liczby. W takich przypadkach z pomocą przychodzą dodatkowe moduły rozszerzające. Można je dołączać do sterownika w sposób modułowy, zgodny z architekturą systemu. Dzięki temu możliwa jest precyzyjna konfiguracja systemu sterowania, od prostych aplikacji po rozbudowane sieci automatyki.